日本刀の制作工程

1.玉鋼づくり

Crafting Blade Steel

土の炉に砂鉄と木炭を入れ、炉を焚き不純物を取り除きます。(※1)炉を壊し,炉から玉鋼を取り出します。

2.積み沸かし

Stack Firing

玉鋼を松炭を入れた炉で熱し、叩いて薄くします。次に、玉鋼を小割し積み並べ、ほう砂をかけ、濡らした和紙で包み、再び炉に入れて熱します。

3.折り返し鍛錬

Fold Tempering

熱しては平たく打ち延ばす、打ち延ばして折り返す作業を繰り返し、内部の隙間(鬆)をなくします。折り返し鍛錬によって炭素量が均一になり鋼に粘りが出き、刀に幾重もの層ができます。

4.造り込み

Lavering/Cover the soft core Shingane with hard iron.

しなやかさを出すため中に心鉄(柔らかい鉄)を包み入れます。

5.素延べ・火づくり

Lengthening and Forging

素延べ/鉄を刀の長さまで叩いて延ばします。火づくり/小槌で鎬や鋒を付け、刃を打ち出します。

6.荒仕上げ

Rough Finishing

センで削り形を整え、更に鑢で形を整えます。

7.土取り・焼き入れ

Clay Treatment and Quenching

土取りを行い、火床で熱します。(※2)火色をみるため部屋を暗くし、刀身を水槽の中で急冷します。

8.合い取り(焼き戻し)

Refinishing(Refiring)

冷却後、ゆっくり低温で熱することで刃の腰が強くなり刃こぼれなどを防ぎます。

9.その後の行程

刀は、刀鍛冶の仕上げの後に研ぎ師により研ぎ上げられ完成します。

※1 たたら製鉄法

木炭を使い、砂鉄を低温でゆっくりと還元することで不純物を取り除き、純度の高い鉄(玉鋼)を作る日本古来の製法です。

※2 土取り

焼刃土(粘土、木炭粉、砥の粉などを配合した土)を塗ること。

松永源六郎 氏インタビュー記事(2011年1月頃)

鋸といえば、型押プレスによる大量生産。そんなイメージの方が多いと思いますが、岡さんの鋸は明らかに違います。刃先の並び方に目を凝らすと、実に巧妙な手仕事だと分かります。1目ずつ左右に歯を振り広げた横鋸刃で木の繊維を裁断し、垂直の縦鋸刃が残りを削り取ります。その横に、おが屑を逃がす“湾”を設けることで、縦挽きにも横挽きにも抜群の切断能力を発揮します。高い技術を要するこの改良刃鋸を作っているのが、人吉市『岡秀』二代目の岡正文さん。九州で唯一の鋸鍛治師です。安来鋼を鍛造し、金床で形を整えてから形成、目落とし、荒目立て、焼入れ、焼き戻しなど17もの工程を必要とする鋸鍛冶。鋸1本につき約65の目数を付ける目落としは、両側の角度を微妙に内側にすることで力が集中するよう調整。中でも「これが出来ないと鋸鍛冶師にはなれない」という作業が、歪(ゆが)み取りと目立てです。一作業ごとに生じる歪みやねじれを、歪みヅチで叩きながら折り合いをつけます。歯の1本ごとにヤスリや砥石で角度を修繕していく目立ては、最低でも3回は必要です。

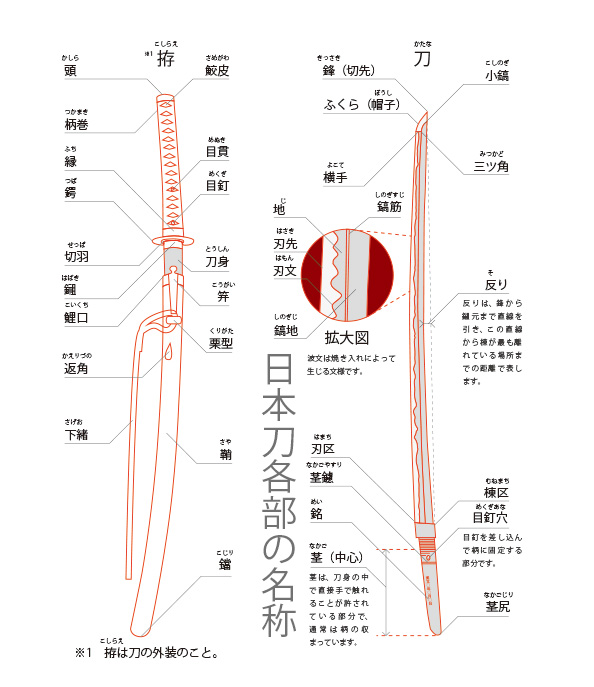

ゴウゴウと燃え盛る炎を前に、黒い鉄の塊と向かい合う刀匠松永源六郎さん。日本刀は武士道精神の拠りどころとして、また近年は美術品として尊ばれてきた。松永さんによると日本刀の良し悪しを見分けるポイントは3つ。「地金の良さ、姿の良さ、刃文(はもん)の妙味。刃文とは刃物に浮き上がる波模様で、焼き刃土(やきばつち)を塗って焼き入れをする際、刀匠の技量が発揮されます」松永さんが幼い頃は地金を集めて換金し、お小遣いにしていた時代。「父が刀剣を収集しており、鉄が美しい日本刀になることに惹かれました」刀匠のもとへ弟子入りして30歳で独立。日本刀を作るには、認可を受けた刀匠の下で5年以上修行したあと文化庁の研修や実技試験を受け、晴れて独立できる。さらに、製造できるのは月に2本までという制限もある。「機械がない時代、刀鍛冶は3人がかり大槌を振り下ろして地鉄を鍛錬していました。“トン・テン・カン”という音が鍛冶屋から聞こえていたものです」一人で日本刀作りに励む松永さん。“たたら製鉄”という古代製鉄法で、砂鉄から炭素を含んだ玉鋼を作っている。これをゆっくり沸かして再び溶かしてブロック状にし、大鎚で叩き延ばしては折り重ねる“折り返し鍛錬”を行う。一振りの刀(69~75㎝)を作るのに必要な玉鋼は約9kgだが、最終的には800g程度までになる。鉄の種類ごとに下鍛えした後、さらに10数回叩き延ばした鋼を折り返して鍛える作業を繰り返すと、刀の中に何万という層が重なり日本刀の強靭さを生み出す。これが諸外国の刀にはない、大きな特徴だ。鍛錬の終わった地鉄は水を付けた鎚で叩き締め、刀の長さに打ち延ばす(素延べ)。これを火床で赤く加熱し、小槌を使って姿を整えていく(火づくり)。「刀の理想の線を思い描いたら、小槌一つで叩き出す。鎬、棟、刃の線で刀姿が決まりますから全神経を集中させます」。仕上げ、焼き入れ、合い取り(刃こぼれを防ぐため、火に刀をかざして加熱する作業)、鍛冶研ぎ、試し切りなどを行い、タガネで作り手の証しである銘切りを行えば完成だ。松永さんは日本刀に親しんでもらおうと、試し切りを行う武道小岱流斬試道“源青会”宗家として国内外に50人ほどの門下生をもつ。また一方では懐剣や短刀の作刀体験を国内外から受け入れている。1000本以上の日本刀を作ってきた松永さんだが、決して安価とはいえないものだけに、どれだけ丹誠込めて作っても現実は厳しい。「日本刀に限らず、伝統工芸品には手作りでこその味があります。多くの皆さんに関心をもってもらい手に入れていただくことで励みにもなりますし、需要が増えれば価格も下げられ後継者も育ちます。そうした現状を知っていただき、伝統工芸を育てていただければと願います。」